該氣田采出水中硫化物濃度高(H?S 占比 20%-30%),原正壓氣提技術受限于氣液傳質效率,面臨三大痛點:

1.效率低下

脫硫效率僅 40%,出水硫含量超標的 1500mg/L,遠超水處理站 500mg/L 的接納標準;

2.成本高企

為達標需投加過量除硫藥劑,年運行成本超 800 萬元,同時產生大量含硫污泥;

3.安全隱患

正壓系統密封性不足,易造成 H?S 泄漏風險,不符合西南地區嚴苛的環保安全要求。

在四川某高含硫氣田開發中,集氣總站原正壓氣提裝置因水質變化導致脫硫效率驟降至 40%,氣提出水硫含量高達 1500mg/L,造成除硫藥劑消耗激增、產泥量超標及嚴峻的環保壓力。沃爾姆真空憑借定制化負壓氣提解決方案,為氣田綠色開發提供核心裝備支撐。

該氣田采出水中硫化物濃度高(H?S 占比 20%-30%),原正壓氣提技術受限于氣液傳質效率,面臨三大痛點:

1.效率低下

脫硫效率僅 40%,出水硫含量超標的 1500mg/L,遠超水處理站 500mg/L 的接納標準;

2.成本高企

為達標需投加過量除硫藥劑,年運行成本超 800 萬元,同時產生大量含硫污泥;

3.安全隱患

正壓系統密封性不足,易造成 H?S 泄漏風險,不符合西南地區嚴苛的環保安全要求。

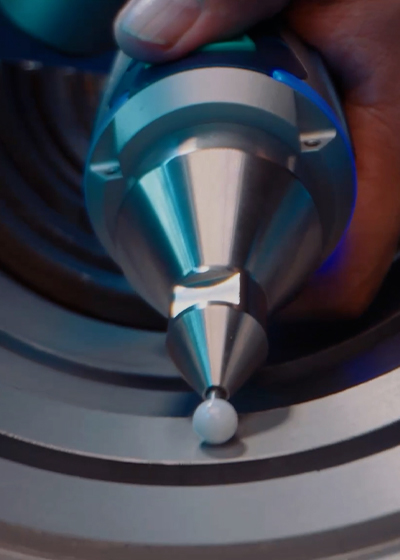

沃爾姆真空提供負壓氣提技術改造方案,通過液環真空壓縮機構建負壓環境,利用 “分壓降低→溶解度下降→硫化物逸出” 原理,實現高效脫硫。針對氣田 “間歇運行、缺水高硫、多雨多蝕” 的特殊工況,沃爾姆制定全流程定制方案:

1. 動態工況適配:預留柔性擴展空間

工況特點:間歇式氣提工藝導致入口壓力波動(-50kPa~-30kPa),氣量隨氣液分離效率動態變化(500~1200m3/h)。

定制方案:

采用模塊化撬裝設計,預留 1 臺同規格真空壓縮機的安裝基礎與管路接口,滿足未來 3 年工藝擴能需求;

配置智能變頻控制系統,根據入口壓力傳感器信號自動調節轉速,確保負壓穩定在 - 45kPa±2kPa。

2. 缺水環境解決方案:集成閉式冷卻系統

工況挑戰:現場無持續冷卻水供應,夏季極端高溫下工作液溫度易超 60℃,導致真空度衰減。

定制方案:

撬裝內置 30kW 制冷機組,搭配板式換熱器組成閉式循環系統,將工作液溫度精準控制在 25±2℃;

設計獨立水箱(容積 1000L)及自動補水閥,單次補水可滿足 72 小時連續運行,徹底擺脫對外部水源依賴。

3. 高硫腐蝕防護:全流程抗硫設計

介質特性:抽吸介質含 20%-30% H?S、50μm 以下固體顆粒,大氣環境中 SO?含量達 0.15mg/m3,形成 “氣相 + 液相” 雙重腐蝕。

定制方案:

材料升級:葉輪、泵體、密封環采用 S31603 不銹鋼(抗點蝕系數≥32),螺栓螺母經鍍銀抗硫處理,表面硬度提升至 HV300;

安全監測:尾氣管道集成在線式 H?S 檢測儀(量程 0-10000ppm,精度 ±1%)、氧氣含量傳感器(聯鎖停機閾值<19.5%),實時監控泄漏風險。

4. 西南氣候適配:全天候防護結構

環境要求:年降雨量超 1200mm,極端濕度達 95%,需防止電氣元件受潮及金屬結構銹蝕。

定制方案:

配置壓縮機棚,采用鍍鋅鋼結構 + 防腐涂層,棚頂坡度設計 30° 加速排水;

電氣控制柜內置防潮加熱器(濕度>70% 自動啟動)、冷凝水導流槽,確保 PLC 控制系統在濕度 90% 環境下穩定運行。

項目投用三年以來,設備運行指標如下:

| 指標 | 改造前 | 改造后 | 提升效果 |

| 脫硫效率(%) | 40 | 90 | +125% |

| 出水硫含量(mg/L) | 1500 | 150 | 達標率 100% |

| 藥劑用量(噸 / 月) | 85 | 22 | -74% |

| 年故障停機時間(小時) | 120 | 0 | 零故障運行 |

關鍵可靠性設計成效:

智能聯鎖保護:監測系統累計觸發報警 12 次,均在 30 秒內自動停機,避免 3 次潛在泄漏事故;

環境適應性:經歷 2024 年極端暴雨(單日降雨量 200mm),壓縮機棚內設備無進水、無受潮,運行數據無波動。

“在高含硫氣田這種‘苛刻工況 + 高安全要求’場景中,定制化不是簡單的參數調整,而是從材料結構到系統控制邏輯的全維度創新。沃爾姆真空始終以‘設備即屏障’的理念,用可靠性設計守護工業生產的最后一道環保防線。”

——沃爾姆真空工程部總工

零距離?證微?級加?中?和國標一級試驗臺實景運作

√ 平均幫助客戶節省30%成本

√ 平均降低故障率40%